призматические литий-ионные аккумуляторы

Призматические литий-ионные аккумуляторы – это, казалось бы, очевидная вещь. Но сколько раз вы сталкивались с реальными проблемами при их применении, за рамками теоретических расчетов? Мы в ООО «Дунгуань Юли Электронная технология» (https://www.uli-battery.ru/) уже более десяти лет занимаемся разработкой и производством аккумуляторных решений, и скажу вам, что “призматический” – это лишь форма, а вот сложность и нюансы работы с такими батареями могут быть весьма существенными. Речь не о общих красивых фразах, а о конкретных кейсах, которые хотелось бы разобрать.

Почему призматические батареи не всегда идеальны

Часто при выборе призматических литий-ионных аккумуляторов в первую очередь рассматривают плотность энергии, что, безусловно, важно. Но давайте посмотрим правде в глаза – зачастую именно геометрия призмы становится головной болью. Особенно, если речь идет о больших серийных партиях или специфических приложениях. Например, в системах бесперебойного питания (UPS) для критически важных объектов, выравнивание напряжения по ячейкам в призматической конфигурации не всегда тривиально. Нужно учитывать не только номинальное напряжение, но и неизбежные отклонения, которые возникают из-за технологического процесса. Неправильно рассчитанный или реализованный балансировочный алгоритм может существенно сократить срок службы батареи.

Мы столкнулись с ситуацией, когда при поставке партии призматических аккумуляторов для системы хранения энергии в жилом комплексе, оказалось, что у разных ячеек различные характеристики саморазряда. Изначально поставщик заявлял полное соответствие спецификации, но при тестировании выяснилось, что некоторые ячейки теряют заряд быстрее, чем другие. Это потребовало дополнительных затрат на перебалансировку и коррекцию программного обеспечения системы управления батареей (BMS). Понятно, что в идеале все должно быть четко, но на практике всегда остаются “сюрпризы”.

Проблемы с терморегуляцией

Призматические конструкции, особенно в условиях высокой плотности упаковки, создают проблемы с отводом тепла. Это особенно актуально для систем с высокой мощностью разряда и заряда. Плохая терморегуляция приводит к перегреву ячеек, снижению их эффективности и, в конечном итоге, к преждевременному выходу из строя. В наших испытаниях, мы неоднократно наблюдали, что применение недостаточно эффективной тепловой защиты приводит к значительному снижению срока службы батареи, даже при соблюдении всех других параметров работы.

Недавно мы работали с проектом по созданию электромобиля. В этом случае, эффективная система терморегуляции – это не просто желательное условие, а критически важный фактор. Для решения проблемы использовали комбинацию активного охлаждения (вентиляторы, теплообменники) и пассивного охлаждения (теплоотводы, теплопроводные материалы). Важно учитывать не только температуру отдельных ячеек, но и общую температуру батарейного блока.

Особенности производства и контроля качества

Качество призматических литий-ионных аккумуляторов напрямую зависит от технологического процесса производства. Неправильная сборка, использование некачественных материалов, недостаточный контроль качества на каждом этапе могут привести к серьезным проблемам. Например, неправильная герметизация призматической клетки может привести к утечке электролита и короткому замыканию.

ООО «Дунгуань Юли Электронная технология» использует строгий контроль качества на всех этапах производства, от входного контроля сырья до финального тестирования готовых батарей. Мы используем современное оборудование для контроля качества, включая спектральный анализ, мембранный анализ и тесты на устойчивость к механическим воздействиям.

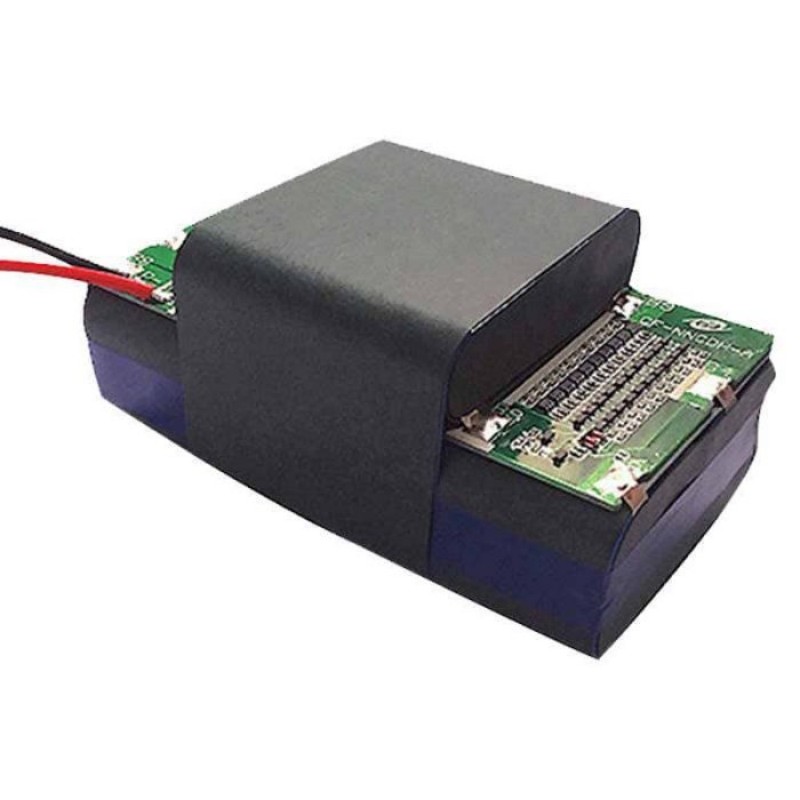

Важность BMS и алгоритмов балансировки

Встроенная система управления батареей (BMS) играет ключевую роль в обеспечении безопасности и надежности призматических литий-ионных аккумуляторов. BMS должна контролировать напряжение, ток, температуру и состояние заряда каждой ячейки, а также обеспечивать ее защиту от перегрузки, переразряда и перегрева.

Алгоритмы балансировки заряда и разряда должны быть адаптированы к конкретному типу батареи и условиям эксплуатации. Существуют различные методы балансировки, включая электрохимическую балансировку и электронную балансировку. Выбор метода балансировки зависит от ряда факторов, включая конструкцию батареи, тип ячеек и требуемую точность.

Примеры успешного применения и типичные ошибки

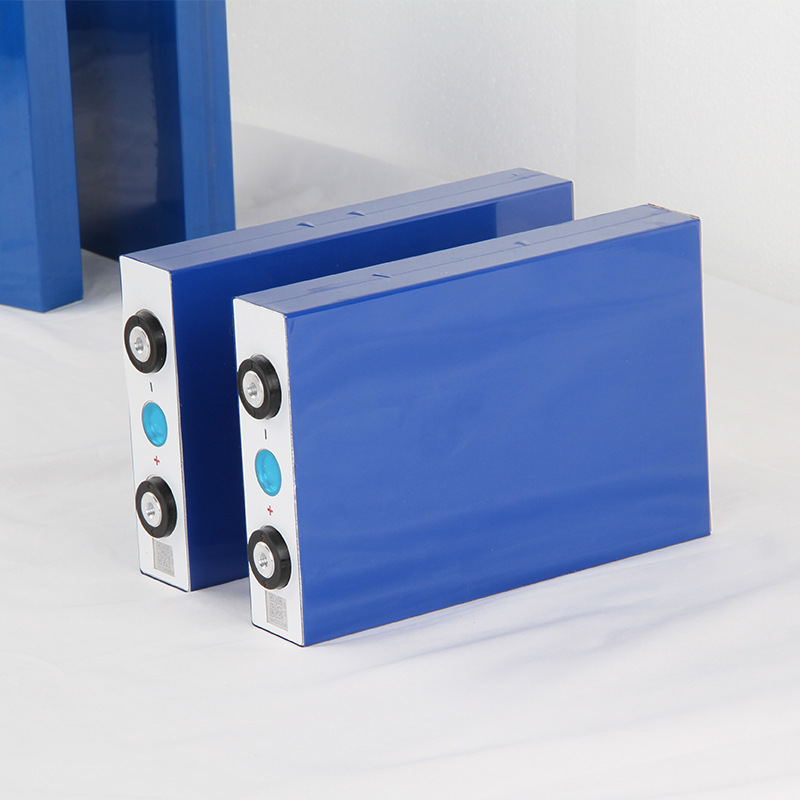

Мы успешно применяем призматические литий-ионные аккумуляторы в самых разных областях: от систем бесперебойного питания и электромобилей до носимых устройств и систем хранения энергии. В последнее время, наблюдается рост спроса на призматические батареи для аэрокосмических приложений, где критически важны высокая плотность энергии и габариты.

Типичные ошибки при использовании призматических аккумуляторов связаны с недостаточным пониманием особенностей их работы и неадекватным выбором компонентов системы. Например, неправильный выбор BMS или неэффективная система терморегуляции могут привести к значительному снижению срока службы батареи и увеличению рисков возникновения аварийных ситуаций.

Недавно мы участвовали в проекте по модернизации существующей системы хранения энергии в промышленном объекте. В старой системе использовались цилиндрические аккумуляторы, которые требовали значительной площади. Переход на призматические аккумуляторы позволил значительно уменьшить габариты системы и повысить ее эффективность. Однако, для успешной модернизации потребовалось перепроектировать систему терморегуляции и BMS.

Будущее призматических аккумуляторов

Развитие призматических литий-ионных аккумуляторов не стоит на месте. В настоящее время ведутся разработки новых материалов и технологий, которые позволят повысить плотность энергии, снизить стоимость и улучшить безопасность этих батарей. Особое внимание уделяется разработке твердотельных аккумуляторов, которые обещают значительно повысить безопасность и срок службы. ООО «Дунгуань Юли Электронная технология» активно участвует в этих разработках и стремится быть в авангарде аккумуляторных технологий.

В заключение, хочу подчеркнуть, что при работе с призматическими литий-ионными аккумуляторами необходимо учитывать все особенности их работы и соблюдать строгие требования к качеству и безопасности. Только в этом случае можно добиться максимальной эффективности и надежности этих батарей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Аккумулятор LifePO4 ULi-LFP1210 12,8 В

Аккумулятор LifePO4 ULi-LFP1210 12,8 В -

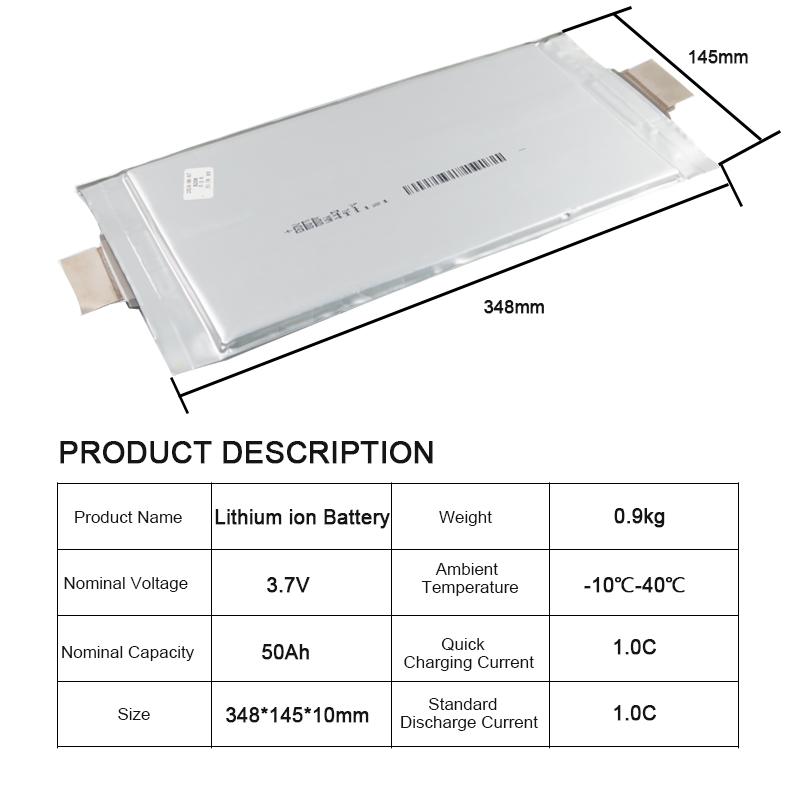

Призматический литий-ионный элемент 3,7 В 45 Ач

Призматический литий-ионный элемент 3,7 В 45 Ач -

Призматические элементы LiFePO4 емкостью 105 Ач LF105

Призматические элементы LiFePO4 емкостью 105 Ач LF105 -

Аккумулятор LifePO4 ULi-LFP1207B 12,8 В

Аккумулятор LifePO4 ULi-LFP1207B 12,8 В -

Литиевая батарея LiFePO4 емкостью 51,2 В 200 Ач

Литиевая батарея LiFePO4 емкостью 51,2 В 200 Ач -

Литий-ионный аккумулятор 24V 30ah для электрического скутера

Литий-ионный аккумулятор 24V 30ah для электрического скутера -

Батарейный блок LiFePO4 емкостью 3,2 В 280 Ач

Батарейный блок LiFePO4 емкостью 3,2 В 280 Ач -

Карманные элементы 3,7 В 66 А·ч

Карманные элементы 3,7 В 66 А·ч -

Аккумулятор LifePO4 ULi-LFP606 6,4 В

Аккумулятор LifePO4 ULi-LFP606 6,4 В -

ULi-LFP1250 Аккумулятор LifePO4 12,8 В

ULi-LFP1250 Аккумулятор LifePO4 12,8 В -

Аккумулятор ховерборда 36В 2.0ах 72Втч

Аккумулятор ховерборда 36В 2.0ах 72Втч -

Призматическая ячейка LiFePO4 емкостью 22 Ач

Призматическая ячейка LiFePO4 емкостью 22 Ач

Связанный поиск

Связанный поиск- Тип аккумуляторной батареи ni mh поставщик

- Китай ni mh аккумулятор 1.2 v

- Аккумуляторный скутер электрический поставщики

- 48v гольф карт литиевая батарея

- 48 вольтная литиевая батарея для гольф-карт поставщики

- Призматические литий-ионные аккумуляторы поставщики

- Никель металлогидридные аккумуляторы купить производители

- Аккумулятор 48v производитель

- Baofeng оригинальный uv-5r рации рации 5w 1800mah батареей uhf двухдиапазонный портативный ham две стороны радио fm radio uv5r baof

- Китай батарея lifepo4 12в