полимерно-литиевая батарея

Полимерно-литиевая батарея… Звучит сейчас как мантра. Вроде бы, давно уже не новость, но на практике, знаете, как всегда, вырисовывается куда больше нюансов, чем в рекламных буклетах. Часто встречаются необоснованные оптимистичные оценки, и забывают о реальных ограничениях, о том, как эти батареи ведут себя при разных температурах, при разных режимах заряда-разряда, о долговечности. В общем, давайте начистоту – это не просто 'лучшая альтернатива свинцово-кислотным аккумуляторам', здесь нужно понимать тонкости.

Особенности конструкции и ключевые преимущества

Основное отличие, конечно, в электролите. Вместо жидкого, как в традиционных литиевых батареях, используется полимерный электролит. Это даёт несколько преимуществ: во-первых, повышенную безопасность – исключается возможность утечки горючей жидкости. Во-вторых, возможность использования гибких форм-факторов – что очень важно для портативных устройств и, в перспективе, для электроники с гибкой электроникой. Третье – более длительный срок службы при корректном использовании. Хотя, опять же, это зависит от многих факторов, от типа активного материала, от конструкции ячейки, от используемой системы управления батареей.

Я помню, как на заре развития этой технологии, компании активно продвигали идею, что полимерные электролиты обеспечивают существенно большую плотность энергии. Но это не совсем так. Разница в плотности энергии между полимерными и жидкими электролитами, если и есть, то небольшая, а вот сложность производства и более высокая стоимость, иногда нивелируют это преимущество. И вот, например, у нас в ООО «Дунгуань Юли Электронная технология», мы работаем с разными типами ячеек, и не всегда самые 'продвинутые' полимерные дают значительный выигрыш в емкости по сравнению с более традиционными решениями.

Проблемы масштабирования и долговечность

Масштабирование производства – это всегда вызов. Производство полимерных электролитов – это сложный химический процесс, требующий строгого контроля параметров. И, конечно, это влияет на себестоимость. В то время как производство жидких электролитов в целом более отлажено и дешевле. Это, в свою очередь, влияет на конечную стоимость батареи, что критично для массового применения, например, в электромобилях или системах накопления энергии для зданий. Это, к слову, одна из причин, почему мы в Юли стараемся предлагать оптимальное соотношение цена/качество, ищем баланс между современными технологиями и экономическими реалиями. Наш сайт www.uli-battery.ru содержит подробную информацию о наших решениях.

Еще один важный момент – долговечность. Хотя полимерные электролиты и безопаснее, они более чувствительны к загрязнениям и влаге. Это требует более тщательной герметизации ячеек и более строгих требований к условиям эксплуатации. Например, мы столкнулись с проблемой деградации полимерного электролита при высоких температурах и повышенной влажности – в итоге, батарея теряла емкость гораздо быстрее, чем ожидалось. Пришлось пересматривать конструкцию ячейки и выбирать более устойчивые к внешним факторам компоненты.

Применение в различных областях

Сейчас полимерно-литиевые батареи активно используются во всем: в мобильных телефонах, ноутбуках, планшетах, в носимой электронике, в беспилотных летательных аппаратах, в системах бесперебойного питания (UPS). И, конечно, нарастает интерес к их применению в электромобилях и системах накопления энергии. Это, пожалуй, самое перспективное направление. Но здесь есть свои сложности – необходимо обеспечить высокую плотность энергии, долговечность и, конечно, безопасность при ударах и вибрациях.

Мы в Юли, например, работаем с компаниями, которые разрабатывают решения для хранения энергии в жилых домах и коммерческих зданиях. В таких системах важна не только емкость батареи, но и срок службы, а также возможность интеграции с интеллектуальными системами управления энергопотреблением. Здесь особенно актуальны решения, которые позволяют оптимизировать режим заряда-разряда батареи, чтобы продлить срок ее службы.

Перспективы развития и новые технологии

Что ждет полимерно-литиевые батареи в будущем? На мой взгляд, ключевые направления развития – это повышение плотности энергии, снижение стоимости и увеличение долговечности. Сейчас активно разрабатываются новые типы полимерных электролитов, которые более устойчивы к высоким температурам и более эффективны. Также ведутся работы по созданию батарей с гибкими электролитами – это позволит создавать устройства с уникальными формами и функциями.

И, конечно, важно развивать технологии производства. Необходимы более эффективные и экономичные методы производства полимерных электролитов и ячеек. И, конечно, необходимо уделять внимание вопросам безопасности – разрабатывать системы, которые позволяют предотвратить возникновение термической неконтролируемой реакции (thermal runaway).

H3: Проблемы с термической стабильностью полимерных электролитов

Термическая стабильность полимерных электролитов – это, пожалуй, одна из самых острых проблем. Они гораздо более чувствительны к высоким температурам, чем жидкие электролиты, и при превышении критической температуры могут начать разлагаться, что приводит к выделению горючих газов и, в конечном итоге, к возгоранию. Для решения этой проблемы используются различные добавки, которые повышают термическую стабильность электролита, но это увеличивает стоимость батареи.

В нашей практике мы сталкивались с ситуациями, когда батареи с полимерными электролитами вздувались и теряли емкость при длительной эксплуатации в условиях повышенных температур. Пришлось разрабатывать специальные системы охлаждения для батарей, а также использовать более устойчивые к высоким температурам компоненты. Это, безусловно, увеличивает стоимость, но позволяет повысить надежность и безопасность батареи.

H3: Оптимизация конструкции ячейки для повышения безопасности

Конструкция ячейки играет важную роль в обеспечении безопасности полимерно-литиевых батарей. Необходимо обеспечить эффективный отвод тепла, чтобы предотвратить перегрев электролита и компонентов ячейки. Также необходимо использовать специальные материалы, которые устойчивы к механическим повреждениям и предотвращают утечку электролита.

Мы в Юли используем различные методы оптимизации конструкции ячейки, включая использование теплоотводящих материалов, создание многослойных конструкций и применение специальных защитных барьеров. Также мы уделяем внимание качеству сборки ячейки, чтобы исключить возможность утечки электролита и короткого замыкания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

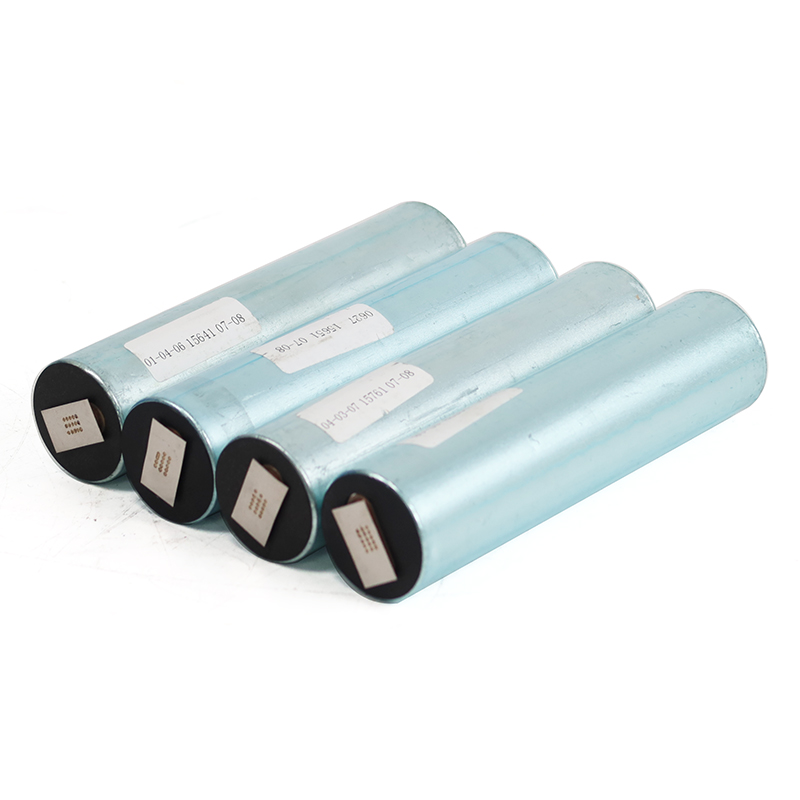

Призматическая ячейка LiFePO4 емкостью 20 Ач

Призматическая ячейка LiFePO4 емкостью 20 Ач -

ULi-LFP1250 Аккумулятор LifePO4 12,8 В

ULi-LFP1250 Аккумулятор LifePO4 12,8 В -

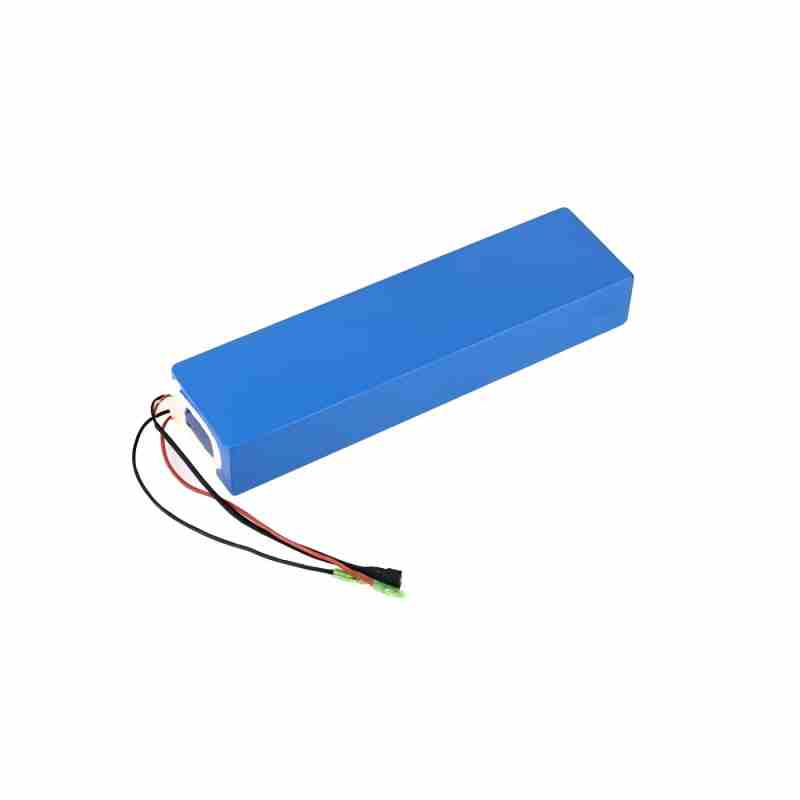

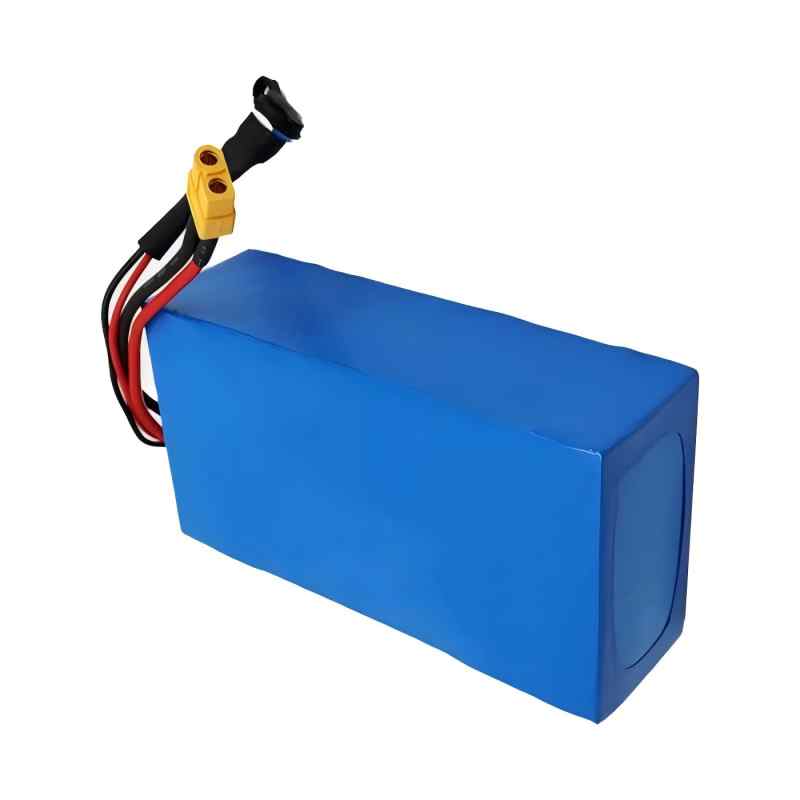

Аккумулятор скутера 48 В 30 Ах

Аккумулятор скутера 48 В 30 Ах -

Призматические элементы LiFePO4 емкостью 120 Ач напряжением 3,2 В

Призматические элементы LiFePO4 емкостью 120 Ач напряжением 3,2 В -

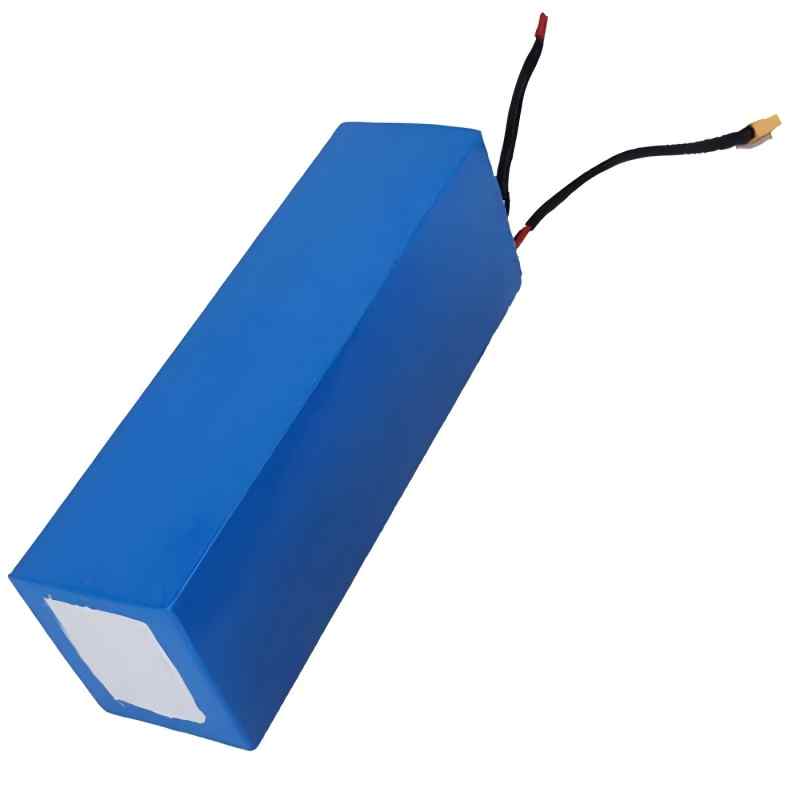

72v 30ah электрический скутер литиевый аккумулятор

72v 30ah электрический скутер литиевый аккумулятор -

Умная система управления зданием BMS

Умная система управления зданием BMS -

Аккумулятор для скутера 48 В 13 Ах

Аккумулятор для скутера 48 В 13 Ах -

Аккумулятор LifePO4 ULi-LFP1210 12,8 В

Аккумулятор LifePO4 ULi-LFP1210 12,8 В -

Литиевая батарея для электрических велосипедов 24V 12Ah

Литиевая батарея для электрических велосипедов 24V 12Ah -

Литиевая аккумуляторная батарея 24 В 10 Ах для мобильного самоката

Литиевая аккумуляторная батарея 24 В 10 Ах для мобильного самоката -

Аккумулятор LifePO4 ULi-LFP1212 12,8 В

Аккумулятор LifePO4 ULi-LFP1212 12,8 В -

Аккумулятор LifePO4 ULi-LFP1208B 12,8 В

Аккумулятор LifePO4 ULi-LFP1208B 12,8 В

Связанный поиск

Связанный поиск- литий полимерный аккумулятор купить

- Аккумулятор скутера 72v 40ah производители

- Китай мотороллеры с аккумуляторными батареями для пожилых людей

- Батарея lithium golf cart поставщики

- Аккумулятор электроскутера 60в 20а поставщики

- батарея литий полимерный аккумулятор

- Аккумулятор e-bike 72v

- Полимерная батарея поставщик

- Стоимость литий-полимерной батареи поставщик

- Китай зарядное для ni mh аккумуляторов