Никель-металлогидридные аккумуляторы (ni-mh) aaa производители

Никель-металлогидридные аккумуляторы (ni-mh) AAA – тема, с которой я довольно давно работаю. Когда начинал, часто встречал заблуждение, что это уже устаревающая технология, вытесняемая литий-ионными. Но это не совсем так. Хотя литий-ионные конечно доминируют, Ni-MH по-прежнему востребованы в определенных нишах. Например, в медицинском оборудовании, игрушках, пульте дистанционного управления – там, где нужна стабильность напряжения и более широкая температурная область работы, чем у литий-ионов. Сейчас рынок немного меняется, появляются новые разработки, но фундаментальные принципы производства остаются прежними. Решил поделиться опытом, чтобы не дать повторить некоторые ошибки, которые мы совершали в начале.

Обзор рынка Ni-MH аккумуляторов AAA

Спрогнозировать рынок – задача непростая. В целом, наблюдается стагнация, но локальные всплески связаны с ростом спроса в отдельных сегментах. Основной конкурент, разумеется, литий-ионный. Их энергоемкость значительно выше, но и стоимость выше, и существуют вопросы безопасности. Ni-MH аккумуляторы предлагают компромисс, который часто оказывается более привлекательным для определенных приложений.

Стоит обратить внимание на тенденцию к увеличению емкости Ni-MH аккумуляторов AAA. Производители постоянно работают над улучшением характеристик, чтобы конкурировать с литий-ионными. Это достигается за счет оптимизации конструкции, использования новых материалов и усовершенствованных методов контроля качества. В частности, большое внимание уделяется снижению саморазряда и увеличению срока службы.

Основные этапы производства Ni-MH аккумуляторов AAA

Процесс производства довольно сложный и многоступенчатый. Начинается с подготовки электродов – обычно это алюминий для отрицательного электрода и никель-металлгидрид для положительного. Затем происходит нанесение активных материалов на электроды. Это самый критичный этап, влияющий на емкость и характеристики аккумулятора. Мы в свое время долго экспериментировали с различными составами, чтобы добиться оптимального баланса.

Дальше – сборка. Электроды сгибаются, помещаются в корпус, заполняются электролитом, и происходит герметизация. После этого аккумулятор проходит испытания на соответствие стандартам безопасности и качества. Важно отметить, что на каждом этапе контроля качества – это не просто формальность, а необходимость. Некачественное соединение или загрязнение может привести к серьезным проблемам в будущем.

Сложности и подводные камни

Самая большая проблема – это контроль качества электролита. Его состав должен быть идеально сбалансирован, иначе это может привести к ускоренному разложению аккумулятора. Мы однажды потратили немало времени и денег на поиск подходящего поставщика электролита. В итоге, выбрали одного из китайских производителей, который предлагал конкурентоспособную цену, но потребовалось провести тщательные испытания, чтобы убедиться в качестве его продукции. И это не всегда удается – бывают серьезные отклонения, которые никак не ожидаешь.

Еще одна проблема – это формирование электродов. Этот процесс требует точного контроля температуры и давления. Неправильные параметры могут привести к образованию дефектов, которые снижают емкость и срок службы аккумулятора. Мы использовали специальное оборудование для формирования электродов, но даже с ним возникали сложности. Приходилось постоянно корректировать параметры, чтобы добиться стабильных результатов.

Оборудование для производства Ni-MH аккумуляторов AAA

Список оборудования довольно обширный. Нужны машины для формирования электродов, оборудование для нанесения активных материалов, линии сборки, испытательное оборудование. Стоимость оборудования может варьироваться в зависимости от уровня автоматизации и производительности. На рынке представлены как европейские, так и азиатские производители. Важно выбирать оборудование от надежных поставщиков, которые предоставляют качественную техническую поддержку.ООО «Дунгуань Юли Электронная технология», например, предлагает неплохие решения в этой области, хотя и не специализируются исключительно на Ni-MH аккумуляторах.

Первоначально мы экономили на оборудовании, что в итоге привело к большим проблемам. Постоянные поломки, низкая производительность – все это окупилось с лихвой. Сейчас понимаем, что лучше сразу вложить деньги в качественное оборудование, чем потом переживать.

Перспективы развития

Несмотря на конкуренцию со стороны литий-ионных аккумуляторов, Ni-MH аккумуляторы AAA продолжают свое существование. Появляются новые разработки, направленные на улучшение их характеристик и снижение стоимости. Например, ведутся работы над новыми материалами для электродов, которые позволяют увеличить емкость и срок службы аккумулятора. Кроме того, растет спрос на аккумуляторы с повышенной безопасностью.

Мы в свою очередь планируем расширять ассортимент Ni-MH аккумуляторов AAA, предлагая различные емкости и характеристики. Также рассматриваем возможность внедрения новых технологий производства, которые позволяют снизить себестоимость продукции. ООО «Дунгуань Юли Электронная технология» постоянно следит за тенденциями рынка и адаптируется к изменяющимся требованиям клиентов. Хочется верить, что традиционные технологии, такие как Ni-MH аккумуляторы, найдут свое место в будущем.

Вспомогательные системы и контроль качества

Нельзя забывать о важности вспомогательных систем. Оборудование для контроля качества, системы вентиляции и очистки воздуха – все это необходимо для обеспечения стабильного и надежного производства. Без них сложно гарантировать соответствие продукции стандартам и требованиям потребителей. Мы установили комплексный контроль качества на всех этапах производства, включая регулярные испытания электролитов и электродов.

Мы также активно используем современные методы статистического контроля процессов, чтобы выявлять и устранять причины дефектов. Это позволяет нам поддерживать стабильное качество продукции и снижать затраты на брак.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

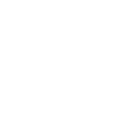

Аккумулятор для скутера 48 В 20 Ах

Аккумулятор для скутера 48 В 20 Ах -

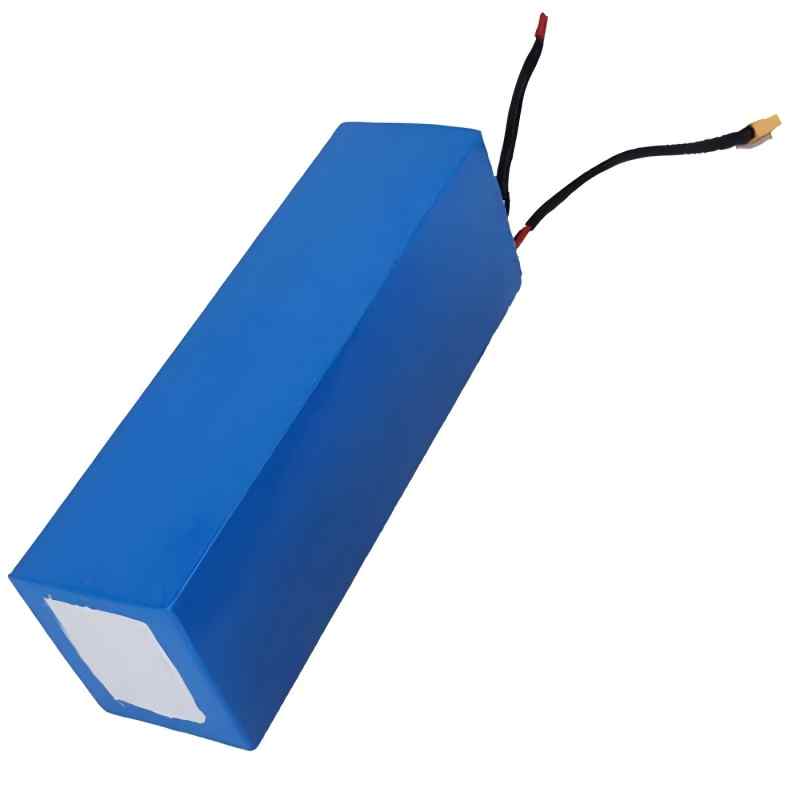

Аккумулятор для скутера 48 В 13 Ах

Аккумулятор для скутера 48 В 13 Ах -

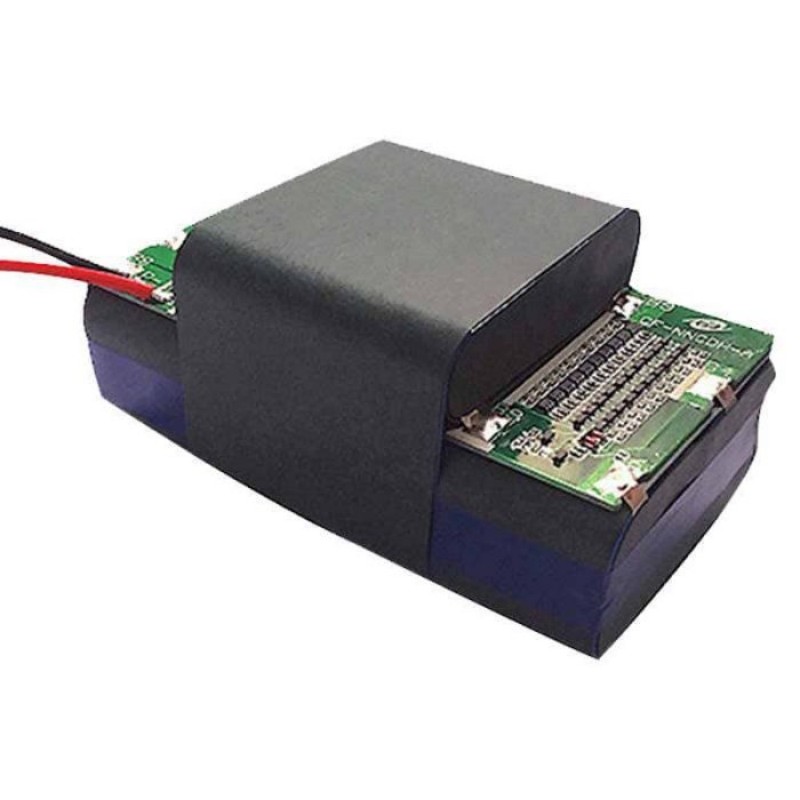

Аккумулятор скутера 48 В 30 Ах

Аккумулятор скутера 48 В 30 Ах -

Литиевая аккумуляторная батарея 60V 30Ah для электрического самоката

Литиевая аккумуляторная батарея 60V 30Ah для электрического самоката -

Аккумулятор LifePO4 ULi-LFP1210 12,8 В

Аккумулятор LifePO4 ULi-LFP1210 12,8 В -

Литиевая аккумуляторная батарея 60V 40Ah для электрического самоката

Литиевая аккумуляторная батарея 60V 40Ah для электрического самоката -

Карманные элементы 3,7 В 21 А·ч

Карманные элементы 3,7 В 21 А·ч -

Литиевая батарея LiFePO4 емкостью 51,2 В 200 Ач

Литиевая батарея LiFePO4 емкостью 51,2 В 200 Ач -

ULi-LFP1236 Аккумулятор LifePO4 12,8 В

ULi-LFP1236 Аккумулятор LifePO4 12,8 В -

Призматические элементы NMC 3,7 В 40 А·ч

Призматические элементы NMC 3,7 В 40 А·ч -

Аккумуляторная батарея 3 В 210 мАч

Аккумуляторная батарея 3 В 210 мАч -

Аккумулятор ховерборда 36В 2.0ах 72Втч

Аккумулятор ховерборда 36В 2.0ах 72Втч

Связанный поиск

Связанный поиск- Литий ионные аккумуляторы батарея поставщик

- Полимерная батарея производитель

- 48v аккумуляторная тележка lifepo4 для гольфа

- Литий-ионный аккумулятор производители

- Беспилотник-батарея

- аккумуляторы ni mh aaa

- литий полимерная батарея 3 7 в

- Ni mh аккумулятор 1.2 v поставщики

- Аккумулятор lifepo4 48v 300ah производитель

- батарея 12v 20ah lifepo4 литий железо фосфатная