Никель-металлогидридные аккумуляторы (ni-mh) aaa производитель

Никель-металлогидридные аккумуляторы (Ni-MH), особенно в формате AAA, – тема, которая часто вызывает вопросы. На рынке представлено огромное количество вариантов, и не всегда понятно, какая батарейка действительно соответствует заявленным характеристикам. Особенно, когда речь идет о производстве – где гарантия качества, стабильности поставок и, конечно, соответствия нормам безопасности? Я уже не раз сталкивался с ситуациями, когда “дешевый” вариант оказывался не таким уж и выгодным в долгосрочной перспективе. Сегодня попробую поделиться некоторыми наблюдениями, опытом и, возможно, даже ошибками, которые мы совершали в процессе работы с этими аккумуляторами.

Обзор рынка AAA Ni-MH батареек: вызов качества

Рынок Ni-MH аккумуляторов AAA, к сожалению, достаточно фрагментирован. Появляются новые игроки, предлагающие сомнительные продукты с завышенными заявками на емкость и срок службы. Это, конечно, не значит, что хороших производителей нет, но требуется тщательная проверка. Проблема в том, что многие производители не уделяют должного внимания контролю качества на всех этапах производства: от выбора материалов до финального тестирования. Часто используют материалы более низкого класса, что приводит к быстрому саморазряду, снижению ёмкости и, что самое опасное, к увеличению риска выхода аккумулятора из строя. В этой связи, важно ориентироваться не только на цену, но и на репутацию производителя и наличие сертификатов соответствия.

В контексте поставок, особенно если вы планируете производство на крупный масштаб, крайне важна стабильность и надежность поставщика. Недостача компонентов, колебания цен – это всегда риски, которые влияют на конечную стоимость и рентабельность вашего продукта. На рынке есть компании, которые предлагают комплексные решения, включая логистику и поддержку. Это, безусловно, стоит учитывать.

Технические характеристики и реальная емкость: что важно знать?

С одной стороны, технические характеристики – это хорошо, но в реальности всё не так просто. Заявленная емкость аккумулятора часто отличается от реальной. На это влияет множество факторов: качество материалов, конструкция, технология производства. Например, некоторые производители используют материалы с более высокой удельной энергией, но при этом снижают срок службы батарейки. Важно проводить собственные тесты, чтобы убедиться в соответствии характеристик заявленным. Мы однажды столкнулись с ситуацией, когда аккумулятор, заявленный как 800 мАч, фактически выдавал около 600. Это, конечно, существенно влияет на пользовательский опыт и может привести к негативным отзывам.

Помимо емкости, важную роль играет внутреннее сопротивление аккумулятора. Высокое внутреннее сопротивление приводит к более быстрому саморазряду и снижает эффективность работы. На это также влияют качество контактов и технология сборки. При проектировании устройства, использующего Ni-MH аккумуляторы, необходимо учитывать внутреннее сопротивление и предусматривать соответствующие меры по компенсации.

Контроль качества при производстве: критический этап

Нельзя недооценивать важность контроля качества на каждом этапе производства. Это касается не только проверки готовой продукции, но и контроля за качеством входящих материалов и компонентов. Необходимо использовать современные методы тестирования, такие как измерение емкости, внутреннего сопротивления, напряжения и тока. Важно также проводить визуальный осмотр для выявления дефектов. Мы внедрили систему контроля качества, которая включала в себя тестирование каждого аккумулятора после сборки. Это позволило нам значительно снизить количество брака и повысить надежность нашей продукции.

Особое внимание следует уделять процессу зарядки и разрядки аккумуляторов. Необходимо использовать качественные зарядные устройства, которые соответствуют требованиям производителя. Неправильная зарядка может привести к повреждению аккумулятора и снижению его срока службы. Важно также соблюдать правила хранения аккумуляторов: не допускать их длительного хранения в разряженном состоянии и избегать воздействия высоких температур.

Проблемы с саморазрядом и коррозией: типичные ошибки

Одним из распространенных проблем с Ni-MH аккумуляторами является саморазряд. Это означает, что аккумулятор теряет заряд даже при неиспользовании. Причин саморазряда может быть несколько: низкое качество материалов, повышенное внутреннее сопротивление, утечка тока. Чтобы снизить саморазряд, необходимо использовать аккумуляторы с низким внутренним сопротивлением и правильно их хранить. Также важно выбирать устройства, которые автоматически отключают питание при разряде аккумулятора.

Еще одна проблема – это коррозия контактов. Особенно часто она возникает при использовании аккумуляторов в устройствах, которые эксплуатируются во влажной среде. Для предотвращения коррозии необходимо использовать аккумуляторы с защитным покрытием на контактах и регулярно очищать контакты от окислов. Можно также использовать специальные масла для смазки контактов. Мы столкнулись с этой проблемой при производстве аккумуляторов для портативных медицинских устройств, которые использовались в больницах. Мы разработали специальную систему защиты контактов, которая значительно снизила количество случаев коррозии.

ООО «Дунгуань Юли Электронная технология»: опыт и взгляд в будущее

ООО Дунгуань Юли Электроник Технолоджи, основанная в 2010 году, в значительной степени фокусируется на литий-железо-фосфатных батареях (LiFePO4), но имеет значительный опыт работы с **Ni-MH аккумуляторами**. Мы постоянно работаем над улучшением качества нашей продукции и внедрением новых технологий. Наши разработки направлены на повышение емкости, срока службы и безопасности аккумуляторов. Мы также активно сотрудничаем с научно-исследовательскими институтами и университетами для разработки новых материалов и технологий.

В будущем, я думаю, Ni-MH аккумуляторы будут продолжать использоваться в различных приложениях, особенно там, где важна безопасность и надежность. Хотя Li-ion аккумуляторы предлагают более высокую плотность энергии, Ni-MH аккумуляторы обладают рядом преимуществ: они более устойчивы к перезаряду и переразряду, и не содержат токсичных материалов. Поэтому, никчемность Ni-MH аккумуляторов AAA еще не доказана. Необходимо продолжать разработки в этом направлении, чтобы сделать их более конкурентоспособными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

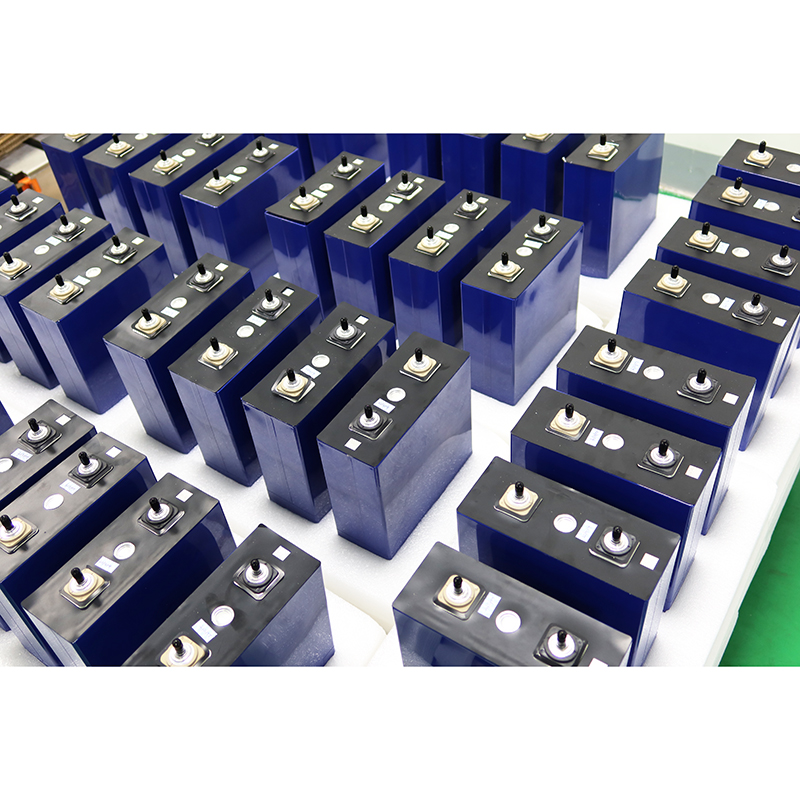

Призматические элементы LiFePO4 емкостью 120 Ач напряжением 3,2 В

Призматические элементы LiFePO4 емкостью 120 Ач напряжением 3,2 В -

Литий-ионные цилиндрические аккумуляторы NCR18650B Chemistry

Литий-ионные цилиндрические аккумуляторы NCR18650B Chemistry -

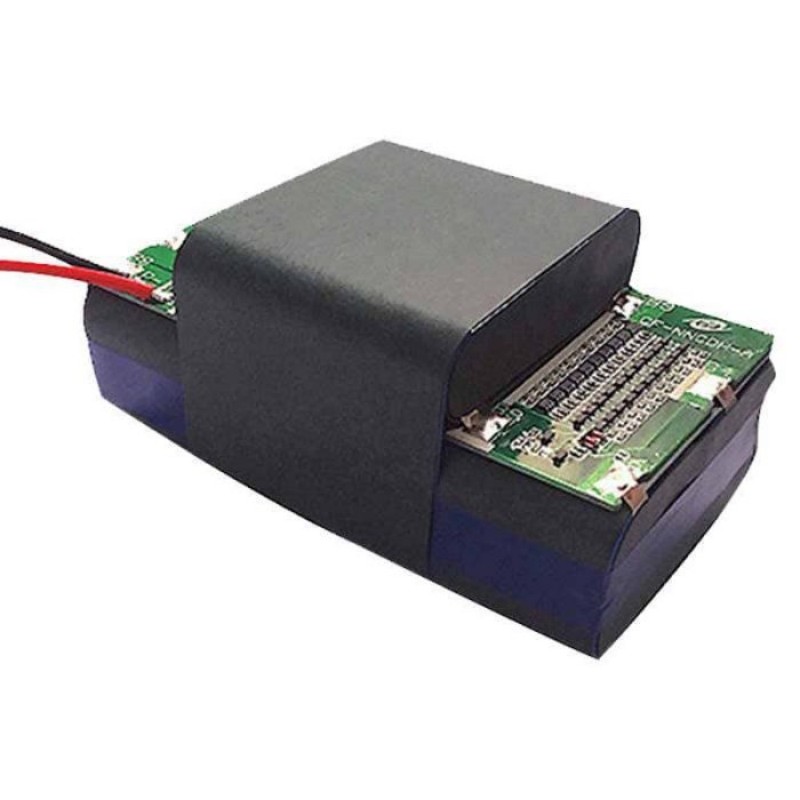

Аккумулятор скутера 36v 10.4ah

Аккумулятор скутера 36v 10.4ah -

Литий-ионный аккумулятор 4S1P 14,8 В NMC для электромобиля

Литий-ионный аккумулятор 4S1P 14,8 В NMC для электромобиля -

Аккумулятор LifePO4 ULi-LFP1210 12,8 В

Аккумулятор LifePO4 ULi-LFP1210 12,8 В -

Аккумулятор LifePO4 ULi-LFP1212 12,8 В

Аккумулятор LifePO4 ULi-LFP1212 12,8 В -

ULi-LFP1236 Аккумулятор LifePO4 12,8 В

ULi-LFP1236 Аккумулятор LifePO4 12,8 В -

Велосипедный литий-ионный аккумулятор 24 В 10 Ах

Велосипедный литий-ионный аккумулятор 24 В 10 Ах -

Призматические элементы LiFePO4 емкостью 105 Ач LF105

Призматические элементы LiFePO4 емкостью 105 Ач LF105 -

Аккумуляторы LifePO4 ULi-LFP1220 PO4 12,8 В

Аккумуляторы LifePO4 ULi-LFP1220 PO4 12,8 В -

Призматические ячейки LiFePO4 емкостью 25 Ач

Призматические ячейки LiFePO4 емкостью 25 Ач -

Аккумулятор ховерборда 36В 2.0ах 72Втч

Аккумулятор ховерборда 36В 2.0ах 72Втч

Связанный поиск

Связанный поиск- Ni mh аккумулятор 1.2 v производители

- Литий ионные батареи купить поставщики

- Аккумулятор подвижного скутера поставщик

- Аккумулятор электроскутера 60 в 20 ч поставщики

- 72v 40ah батарея e-bike

- 10.8 В Ni-MH аккумулятор

- Электрическая батарея скутера 48в производители

- Quan sheng king kong walky -talkie battery tg-k10at зарядное устройство tg-k10at walky -talkie battery 4000mah

- Китай ni mh аккумулятор 1.2 v

- Комплект e-bike с аккумулятором