Литий-полимерный аккумуляторный элемент и аккумулятор производитель

На рынке **литий-полимерных аккумуляторных элементов** сейчас столько информации, что голова кругом. Особенно часто встречается переизбыток теоретических статей и маркетинговых обещаний. Но, как это обычно бывает, теория очень далека от практики. Я работаю в этой сфере уже несколько лет, и могу сказать, что понимание нюансов производства и выбора компонентов – это не просто знание технических характеристик, а целый комплекс опыта и понимания возможных 'подводных камней'. Сегодня хочу поделиться своими мыслями, основанными на реальных проектах и, признаюсь, не всегда удачных попытках.

Что сейчас самое важное в **литий-полимерных аккумуляторах**?

Если говорить о текущих трендах, то бесспорным лидером является увеличение плотности энергии и повышение безопасности. Все стремятся получить больше энергии при минимальных размерах и весин, избегая при этом риска возгорания или взрыва. Но, как показывает практика, это не всегда возможно достичь одновременно. Часто приходится идти на компромиссы. Например, увеличивая плотность энергии, мы неизбежно сталкиваемся с проблемами термической стабильности и снижением срока службы. Это классическая дилемма инженерного проектирования, и простого 'магического решения' здесь нет. Я бы сказал, что сейчас ключевой вопрос – это оптимизация баланса между этими параметрами для конкретного применения.

Помимо плотности энергии и безопасности, все больше внимания уделяется долговечности. Вопрос цикла заряда-разряда – это не просто цифра в технической спецификации. Это реальный показатель, который напрямую влияет на стоимость владения продуктом. И здесь тоже важно понимать, что цифры, указанные производителем, часто являются идеальными, а реальное время службы может сильно отличаться в зависимости от условий эксплуатации – температуры, тока заряда-разряда, глубины разряда.

Термическая безопасность: не забываем про умное охлаждение

Одной из самых больших проблем, с которыми мы сталкиваемся при работе с **литий-полимерными аккумуляторами**, является термическая безопасность. Хотя они и более безопасны, чем традиционные свинцово-кислотные батареи, при неправильном использовании или при возникновении неисправности, они могут воспламениться. Поэтому современные решения часто включают в себя различные системы защиты – от перегрузки по току, короткого замыкания, перезаряда и переразряда. Но этого недостаточно. Необходимо также предусмотреть эффективную систему теплоотвода, которая будет предотвращать перегрев аккумуляторов во время интенсивной эксплуатации.

Мы однажды участвовали в проекте по созданию системы питания для электросамоката. Изначально мы решили использовать небольшие **литий-полимерные аккумуляторные элементы** с высокой плотностью энергии. Однако, после нескольких испытаний, мы столкнулись с проблемой – аккумуляторы быстро перегревались, что приводило к снижению их емкости и увеличению риска возгорания. Пришлось пересмотреть конструкцию системы охлаждения и перейти на аккумуляторы с немного меньшей, но более стабильной производительностью. Это был болезненный, но ценный опыт.

Производство и выбор компонентов: на что обратить внимание?

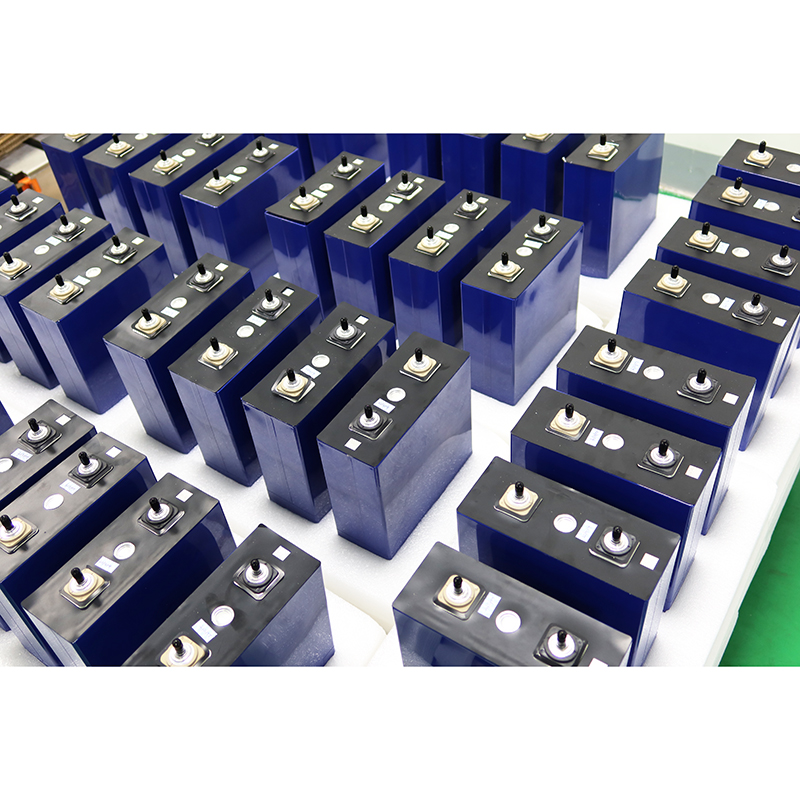

Сам процесс производства **литий-полимерных аккумуляторных элементов** довольно сложный и требует строгого контроля качества на всех этапах. Начнем с выбора материалов – выбор катодного и анодного материала, электролита и сепаратора оказывает огромное влияние на характеристики аккумулятора. И вот тут начинаются вопросы – где брать материалы, как контролировать их качество, кто будет заниматься сборкой и тестированием... Не всегда легко найти надежного поставщика, который сможет предоставить материалы соответствующего качества и по разумной цене.

Возьмем, к примеру, вопрос выбора электролита. Существует несколько типов электролитов, каждый из которых имеет свои преимущества и недостатки. Некоторые электролиты более устойчивы к высоким температурам, другие – более стабильны при глубоком разряде. Выбор электролита зависит от конкретного применения аккумулятора. И здесь важно не просто ориентироваться на технические характеристики, а учитывать реальные условия эксплуатации.

ООО «Дунгуань Юли Электронная технология»: Надежный партнер

Наша компания, ООО «Дунгуань Юли Электронная технология», специализируется на разработке и производстве **литий-железо-фосфатных батарей** и других типов **аккумуляторных батарей для хранения энергии**. Мы тесно сотрудничаем с ведущими поставщиками материалов и используем современное оборудование для производства аккумуляторов. Наша компания стремится предлагать не только качественные продукты, но и комплексные решения, учитывающие специфические требования каждого клиента. Мы стремимся быть надежным партнером, способным обеспечить стабильное и качественное снабжение на рынке.

Будущее **литий-полимерных аккумуляторов**: что нас ждет?

Я думаю, что в ближайшие годы мы увидим дальнейшее развитие технологии **литий-полимерных аккумуляторов**. Будут разработаны новые материалы с еще большей плотностью энергии и улучшенной термической стабильностью. Будут внедрены новые методы производства, которые позволят снизить стоимость аккумуляторов и повысить их экологичность. И, конечно, будут разработаны новые системы управления аккумуляторами, которые будут обеспечивать более эффективное использование энергии и продлевать срок службы аккумуляторов.

Особенно интересно направление развития твердотельных аккумуляторов. Это потенциально революционная технология, которая может значительно повысить безопасность и плотность энергии аккумуляторов. Но до массового производства твердотельных аккумуляторов еще далеко. Много проблем предстоит решить, прежде чем они станут доступны для широкого использования.

И еще одно, что, на мой взгляд, важно – это развитие инфраструктуры для зарядки и хранения энергии. Без развитой инфраструктуры все достижения в области аккумуляторов будут не иметь большого значения. Нужны будут новые стандарты зарядки, более быстрые и эффективные зарядные станции, а также системы хранения энергии для обеспечения стабильной работы электросетей. Это глобальная задача, требующая совместных усилий правительств, бизнеса и науки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

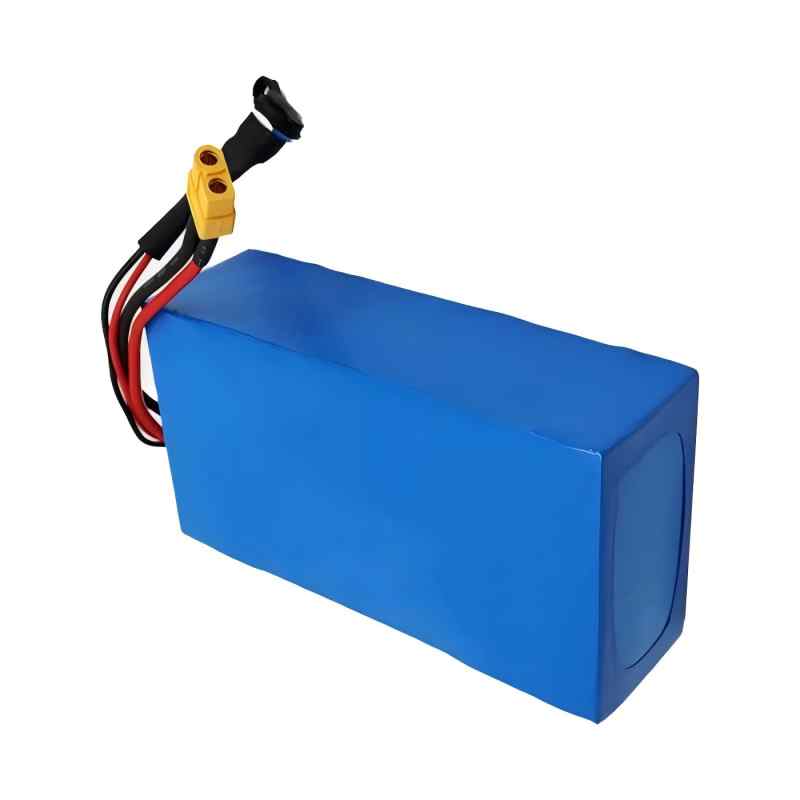

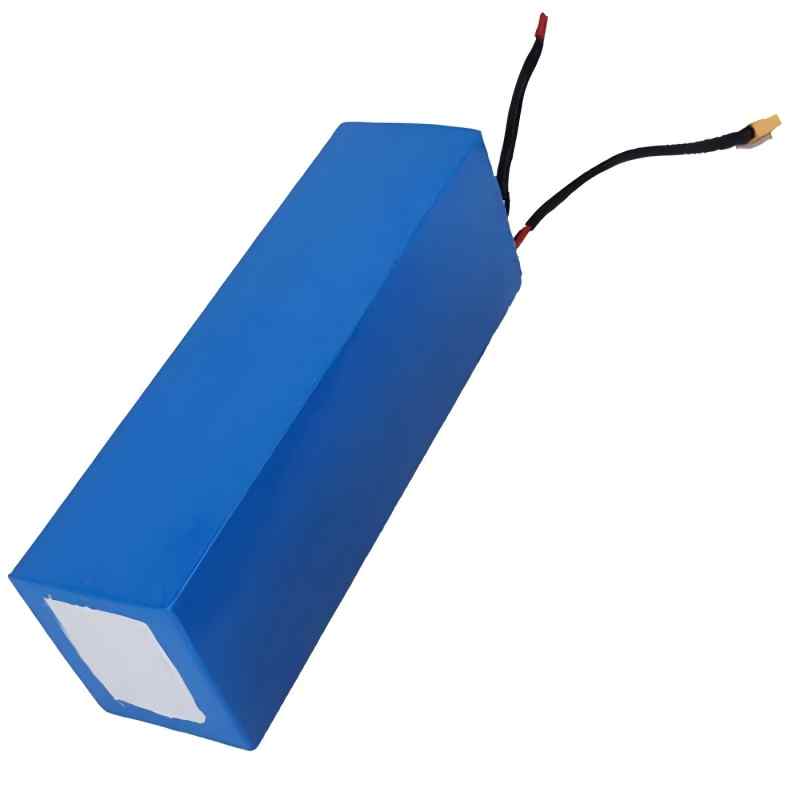

Аккумулятор скутера 48 В 30 Ах

Аккумулятор скутера 48 В 30 Ах -

Аккумуляторная батарея LiFePO4 48 В 200 Ач 10 кВт

Аккумуляторная батарея LiFePO4 48 В 200 Ач 10 кВт -

Призматические элементы LiFePO4 емкостью 105 Ач LF105

Призматические элементы LiFePO4 емкостью 105 Ач LF105 -

Призматические элементы питания LiFePO4 емкостью 3,2 В 140 Ач

Призматические элементы питания LiFePO4 емкостью 3,2 В 140 Ач -

ULi-LFP1230A Аккумулятор LifePO4 12,8 В

ULi-LFP1230A Аккумулятор LifePO4 12,8 В -

Призматические элементы питания LiFePO4 емкостью 3,2 В 166 Ач

Призматические элементы питания LiFePO4 емкостью 3,2 В 166 Ач -

ULi-LFP1236 Аккумулятор LifePO4 12,8 В

ULi-LFP1236 Аккумулятор LifePO4 12,8 В -

Аккумулятор ховерборда 25,2 в 4 ах

Аккумулятор ховерборда 25,2 в 4 ах -

Призматические элементы LiFePO4 емкостью 340 Ач

Призматические элементы LiFePO4 емкостью 340 Ач -

Батарейный блок LiFePO4 емкостью 3,2 В 280 Ач

Батарейный блок LiFePO4 емкостью 3,2 В 280 Ач -

21700 элементов LiFePO4 емкостью 3000 мАч

21700 элементов LiFePO4 емкостью 3000 мАч -

Литиевая батарея LiFePO4 емкостью 51,2 В 200 Ач

Литиевая батарея LiFePO4 емкостью 51,2 В 200 Ач

Связанный поиск

Связанный поиск- Скутер со съемной батареей производители

- Замена аккумуляторов электроскутеров производитель

- Аккумулятор скутера 72в производители

- Никель-металлогидридный аккумулятор производитель

- Электрический скутер сменной батареи производители

- 12v100ah lifepo4 аккумулятор поставщик

- 12v100ah lifepo4 аккумулятор

- Аккумулятор 48v golf cart поставщики

- Литий-ионные аккумуляторы в мешочке поставщик

- Ni mh аккумулятор 1.2 поставщик