Литий полимерная аккумуляторная батарея производители

Многие сейчас говорят о литий полимерных аккумуляторах как о будущем энергии. И это правда. Но часто, когда речь заходит о производителе, люди думают о гигантах, о тех, кто делает батареи для электромобилей. А я хочу поговорить о другом – о специализированных компаниях, которые разрабатывают и производят литий полимерные батареи для более узких задач. В частности, для портативной электроники, медицинского оборудования, и различных систем хранения энергии. И поверьте, здесь свои тонкости, своя специфика. Рынок динамично меняется, требования растут, и просто 'сделать батарею' уже недостаточно.

Почему литий-полимерные аккумуляторы так популярны?

Популярность литий-полимерных аккумуляторов объяснима – легкость, гибкость в форме, высокая плотность энергии. В отличие от традиционных литий-ионных, они не имеют жидкого электролита, что снижает риск утечек и возгорания. В многих приложениях это критически важно, например, в мобильных устройствах или в медицинском оборудовании, где строгие требования к безопасности. Но, как всегда, есть и свои 'но'. Стоимость производства, сложность в контроле качества, особенно при массовом производстве, и необходимость разработки специализированных систем управления батареями (BMS) – все это серьезные вызовы.

Гибкость конструкции – не только преимущество.

Гибкость литий-полимерных аккумуляторов, которая позволяет создавать батареи любой формы и размера, – огромное преимущество. Можно спроектировать батарею, идеально подходящую для конкретного устройства. Но это также усложняет процесс производства. Например, если нужно сделать батарею сложной формы, то требуются специальные формовочные процессы и более строгий контроль качества. Мы однажды столкнулись с проблемой неравномерности распределения электролита в батареях сложной формы. Это приводило к снижению емкости и увеличению времени зарядки. Решение нашли в оптимизации процесса формования и добавления специальных добавок в электролит.

Иногда приходится идти на компромиссы. Например, для повышения надежности может потребоваться дополнительная защита, что снижает гибкость и увеличивает вес батареи. Вопрос всегда в оптимизации – какие характеристики важнее в конкретном случае? И как добиться оптимального баланса между стоимостью, безопасностью и производительностью?

Производство: от сырья до готовой батареи.

Процесс производства литий-полимерных аккумуляторов довольно сложный и состоит из нескольких этапов. Начинается все с закупки сырья – катодных и анодных материалов, электролита, сепаратора, корпуса. Качество сырья напрямую влияет на качество готовой батареи. Сейчас многие производители стремятся к использованию более экологичных и устойчивых материалов. Это не только экологическая ответственность, но и требование рынка. К сожалению, найти надежных поставщиков качественного сырья не всегда легко. Часто приходится работать с несколькими поставщиками и проводить тщательный контроль качества каждого лота.

Контроль качества – ключевой момент.

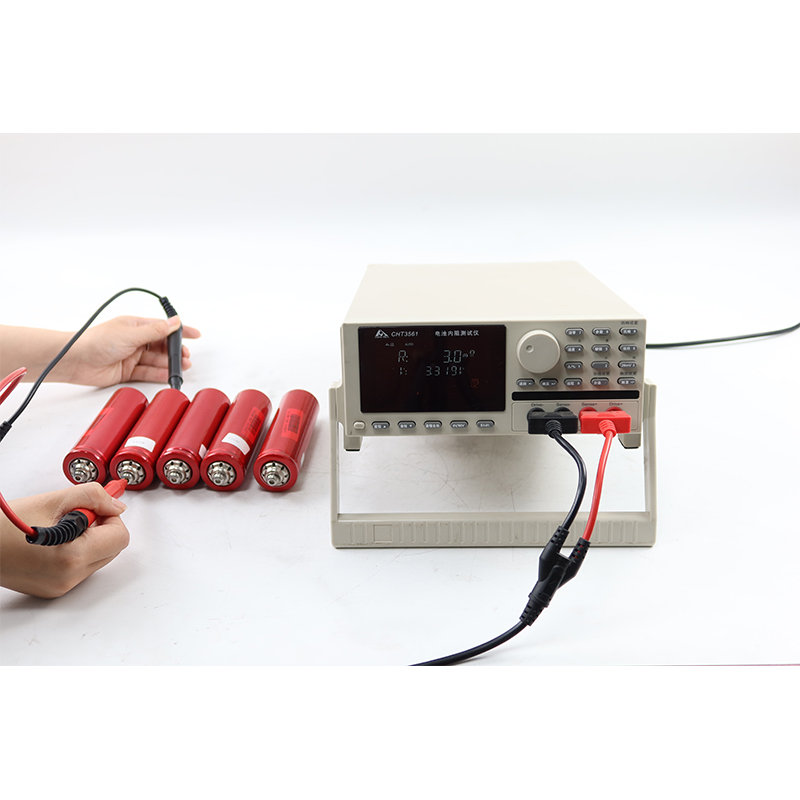

Контроль качества – это не просто проверка готовой батареи. Это постоянный мониторинг на всех этапах производства. Мы используем различные методы контроля – визуальный осмотр, электрические измерения, тестирование на механическую прочность и тестирование цикла заряд-разряд. Особенно важен контроль качества при сборке батареи. Любая ошибка на этом этапе может привести к серьезным последствиям. Например, если сепаратор поврежден, то может произойти короткое замыкание. Мы используем роботизированные системы для сборки батарей, что позволяет снизить риск человеческого фактора.

BMS – 'мозг' батареи.

Система управления батареями (BMS) – это неотъемлемая часть любой литий-полимерной батареи. Она отвечает за защиту батареи от перезаряда, переразряда, перегрева и короткого замыкания. BMS также контролирует состояние каждого ячейки и оптимизирует процесс зарядки и разрядки. Разработка и программирование BMS – это сложная задача, требующая глубоких знаний в области электроники и программного обеспечения. И сейчас это область, где идет постоянная гонка за новыми алгоритмами и более эффективными решениями. Это, в принципе, очень важный аспект работы с **литий полимерными аккумуляторами**.

Опыт и трудности.

Опыт, который у нас накопился за последние годы, показывает, что наибольшие трудности возникают при масштабировании производства. На начальном этапе все кажется простым, но когда нужно производить сотни или тысячи батарей в день, появляются новые проблемы. Например, проблемы с логистикой, с управлением запасами сырья, с поддержкой оборудования. Также сложно найти квалифицированных специалистов – инженеров, технологов, операторов. Мы постоянно инвестируем в обучение и развитие персонала. Ведь только квалифицированные специалисты могут обеспечить высокое качество продукции.

Мы однажды попробовали использовать более дешевый сепаратор. Сначала казалось, что это отличная экономия, но потом выяснилось, что это привело к снижению срока службы батареи. Пришлось возвращаться к использованию более дорогого, но надежного сепаратора. Этот опыт научил нас тому, что не стоит экономить на качестве сырья. В долгосрочной перспективе это всегда обходится дороже.

Заключение.

Производство литий полимерных аккумуляторов – это не просто производство батарей. Это сложный и многогранный процесс, требующий глубоких знаний в области химии, электротехники, материаловедения и информационных технологий. И, конечно, опыта. Рынок постоянно меняется, требования растут, и только компании, которые готовы инвестировать в инновации и развитие персонала, могут добиться успеха. Мы в ООО «Дунгуань Юли Электронная технология» продолжаем развиваться и стремимся к совершенству в производстве литий полимерных аккумуляторов, в соответствии с нашей целью - внести вклад в развитие зеленой энергетики.

Если вам интересно узнать больше о литий-полимерных аккумуляторах, или если вы ищете надежного производителя, приглашаем вас посетить наш сайт: https://www.uli-battery.ru.

Наши продукты

ООО Дунгуань Юли Электроник Технолоджи специализируется на производстве различных типов литий-полимерных аккумуляторов, включая аккумуляторы для мобильных устройств, портативные источники питания, и системы хранения энергии. Мы предлагаем как стандартные решения, так и разрабатываем батареи по индивидуальным заказам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

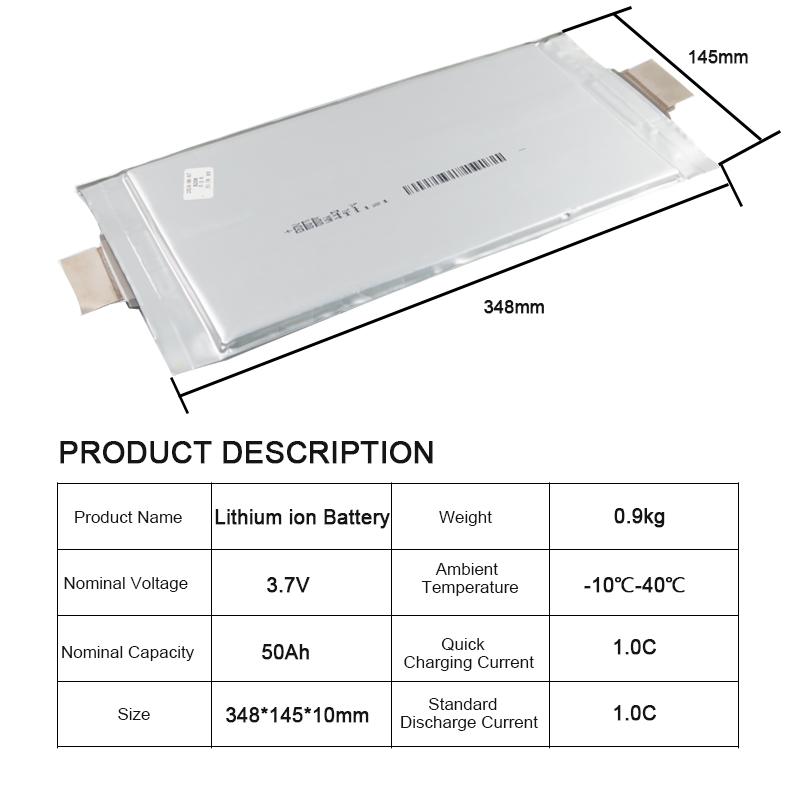

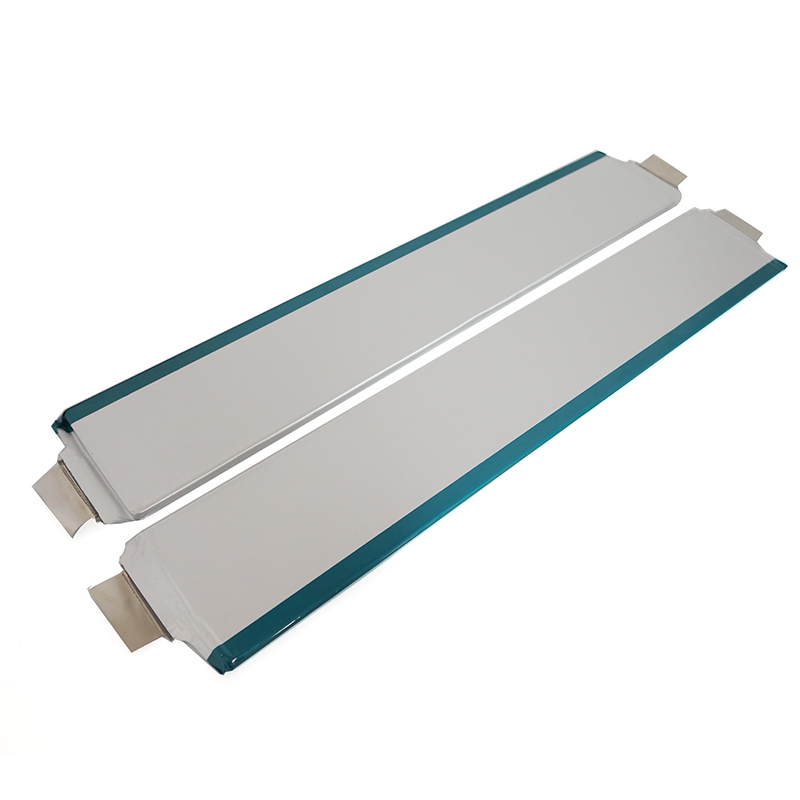

Карманные элементы 3,7 В 78 Ач

Карманные элементы 3,7 В 78 Ач -

Литиевая аккумуляторная батарея 24 В 12 Ах для мобильного самоката

Литиевая аккумуляторная батарея 24 В 12 Ах для мобильного самоката -

Аккумулятор LifePO4 ULi-LFP1208A 12,8 В

Аккумулятор LifePO4 ULi-LFP1208A 12,8 В -

ULi-LFP1242 Аккумулятор LifePO4 12,8 В

ULi-LFP1242 Аккумулятор LifePO4 12,8 В -

Замена аккумулятора на ховерборде 25,2в 5ah

Замена аккумулятора на ховерборде 25,2в 5ah -

ULi-LFP1230A Аккумулятор LifePO4 12,8 В

ULi-LFP1230A Аккумулятор LifePO4 12,8 В -

38120 LiFePO4 аккумулятор

38120 LiFePO4 аккумулятор -

Призматическая ячейка LiFePO4 емкостью 20 Ач

Призматическая ячейка LiFePO4 емкостью 20 Ач -

Аккумулятор для скутера 36В 12Ah

Аккумулятор для скутера 36В 12Ah -

32140 цилиндрических элементов LiFePO4 емкостью

32140 цилиндрических элементов LiFePO4 емкостью -

Аккумулятор ховерборда 36В 4,4Ah

Аккумулятор ховерборда 36В 4,4Ah -

ULi-LFP1245 Аккумулятор LifePO4 12,8 В

ULi-LFP1245 Аккумулятор LifePO4 12,8 В

Связанный поиск

Связанный поиск- Аккумулятор ni mh 2 поставщик

- батарея 12v 20ah lifepo4 литий железо фосфатная

- Аккумулятор 48v

- Беспилотник dji phantom 4 pro avec 3 batterie

- Китай зарядное литий ионного аккумулятора

- Китай аккумуляторная батарея lifepo4 и комплект

- Зарядное литий ионного аккумулятора поставщики

- 48v аккумуляторная тележка lifepo4 для гольфа производитель

- Китай lifepo4 аккумулятор солнечный

- полимерная аккумуляторная батарея