Литий ионный полимерный батарея производители

На рынке появляется все больше разговоров о полимерных батареях, как о будущем энергии. Часто их продвигают как безоговорочно лучшие, но, как и в любом деле, есть свои нюансы и компромиссы. Вопрос не в том, что они идеально подходят для всех задач, а в том, где их преимущества действительно проявляются. Хочется поделиться опытом, который мы получили, работая с различными типами литий-ионных полимерных аккумуляторов – не только теоретическими знаниями, но и реальными кейсами, как удачными, так и, к сожалению, нет.

Что такое полимерные батареи и чем они отличаются?

Если говорить кратко, то полимерные батареи используют полимерный электролит вместо жидкого. Это, на первый взгляд, может показаться незначительной деталью, но она оказывает существенное влияние на свойства батареи. Прежде всего, это безопасность – полимерные электролиты гораздо менее воспламеняемы, чем жидкие, что делает батареи более устойчивыми к протечкам и возгоранию. Еще одно важное преимущество – гибкость конструкции. Это позволяет создавать батареи различных форм и размеров, что особенно важно для носимой электроники и других приложений с ограниченным пространством.

Но не все так радужно. Полимерные батареи обычно имеют меньшую плотность энергии, чем их 'жидкие' аналоги. Это значит, что для той же емкости они будут тяжелее и занимать больше места. Приходится искать компромисс между безопасностью и энергоемкостью – и выбор зависит от конкретной задачи.

Типы полимерных электролитов: фосфат лития (LFP) и другие

Самый распространенный тип полимерных литий-ионных батарей – это LFP (литий-железо-фосфатные). Они, как уже упоминалось, отличаются повышенной безопасностью и долговечностью цикла, что делает их идеальными для электромобилей и систем хранения энергии. Но есть и другие варианты, например, полимерные батареи на основе литий-марганцевого оксида (LMO) или литий-никель-марганце-кобальт (NMC) с полимерным электролитом. У каждого типа свои особенности по мощности, плотности энергии и циклу заряд-разряд.

Мы в ООО «Дунгуань Юли Электронная технология» постоянно работаем над оптимизацией составов электролитов, чтобы достичь наилучшего баланса между этими параметрами. Понимаем, что одним универсальным решением здесь не обойтись. Ключевым моментом является не просто выбор материала, а его интеграция в общую конструкцию батареи – от выбор сепаратора до оптимизации формы ячеек.

Проблемы в производстве и контроле качества

Производство полимерных литий-ионных батарей сопряжено с рядом сложностей. Во-первых, это контроль качества полимерного электролита. Его состав и чистота напрямую влияют на характеристики батареи. Любые примеси могут привести к снижению емкости, увеличению сопротивления и, в худшем случае, к короткому замыканию.

Во-вторых, это укладка слоев батареи. Поскольку полимерный электролит более деликатен, чем жидкий, требуется более точное и аккуратное укладка слоев, чтобы избежать повреждений. Это требует использования специализированного оборудования и квалифицированного персонала. У нас была ситуация, когда небольшая деформация полимерного сепаратора привела к снижению срока службы батареи в несколько раз. Мы долго анализировали проблему, и в итоге пересмотрели технологию укладки, внедрив более мягкие условия и более строгий контроль.

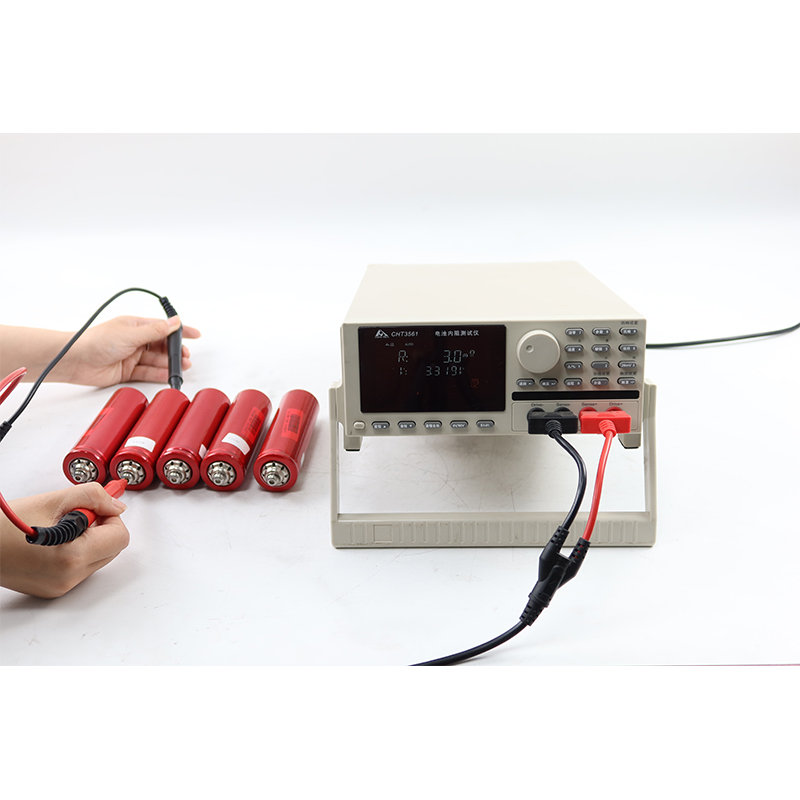

Важность автоматизированного контроля качества

Сегодня автоматизированный контроль качества – это не просто желательное условие, а необходимость. Мы используем системы визуального контроля, которые позволяют выявлять дефекты на ранних стадиях производства. Также мы применяем методы электрического тестирования, которые позволяют оценить емкость, сопротивление и другие параметры батареи. Автоматизация позволяет снизить вероятность человеческой ошибки и повысить надежность продукции.

Реальные кейсы и опыт

Один из интересных проектов, над которым мы работали, связан с разработкой литий-ионных полимерных батарей для беспилотных летательных аппаратов (дронов). В данном случае ключевым требованием была высокая удельная мощность и малый вес. Мы выбрали батарею на основе LMO с полимерным электролитом, оптимизировали конструкцию и систему управления. Результат – дрон получил значительно увеличенное время полета и повышенную маневренность. Это был хороший пример того, как можно использовать преимущества полимерных батарей для решения конкретной задачи.

В другой раз мы столкнулись с проблемой деградации полимерных батарей в условиях высоких температур. Батареи использовались в электроинструменте, который часто применялся в жарких регионах. Мы провели анализ причин деградации и внедрили систему терморегуляции, которая позволяет поддерживать оптимальную температуру работы батареи. Это позволило значительно увеличить срок службы аккумулятора и повысить его надежность.

Будущее полимерных батарей: что нас ждет?

Мы уверены, что полимерные литий-ионные батареи будут играть все более важную роль в будущем энергетики. Развитие технологий позволяет повышать их плотность энергии, снижать стоимость и улучшать безопасность. Особое внимание уделяется разработке новых материалов для электролитов и сепараторов, а также оптимизации конструкции батарей. Например, мы сейчас исследуем возможность использования solid-state полимерных батарей, которые обещают еще более высокую безопасность и плотность энергии. Это, конечно, пока что перспективное направление, но мы следим за его развитием и готовы внедрять новые технологии в производство.

В заключение хочется сказать, что выбор литий-ионных полимерных батарей – это всегда компромисс. Не существует идеального решения, которое подходило бы для всех задач. Важно понимать преимущества и недостатки различных типов батарей, а также учитывать конкретные требования приложения. Мы в ООО «Дунгуань Юли Электронная технология» стремимся предоставить нашим клиентам оптимальное решение, основанное на нашем опыте и знаниях. Если у вас есть вопросы или вам нужна помощь в выборе полимерных батарей, пожалуйста, обращайтесь. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

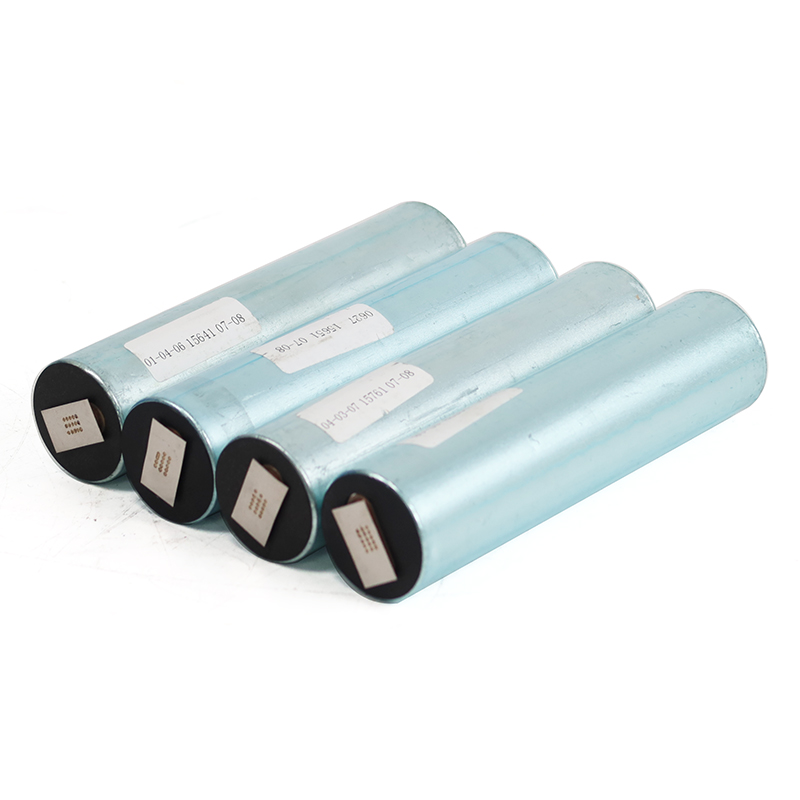

33140 Батарей LiFePO4

33140 Батарей LiFePO4 -

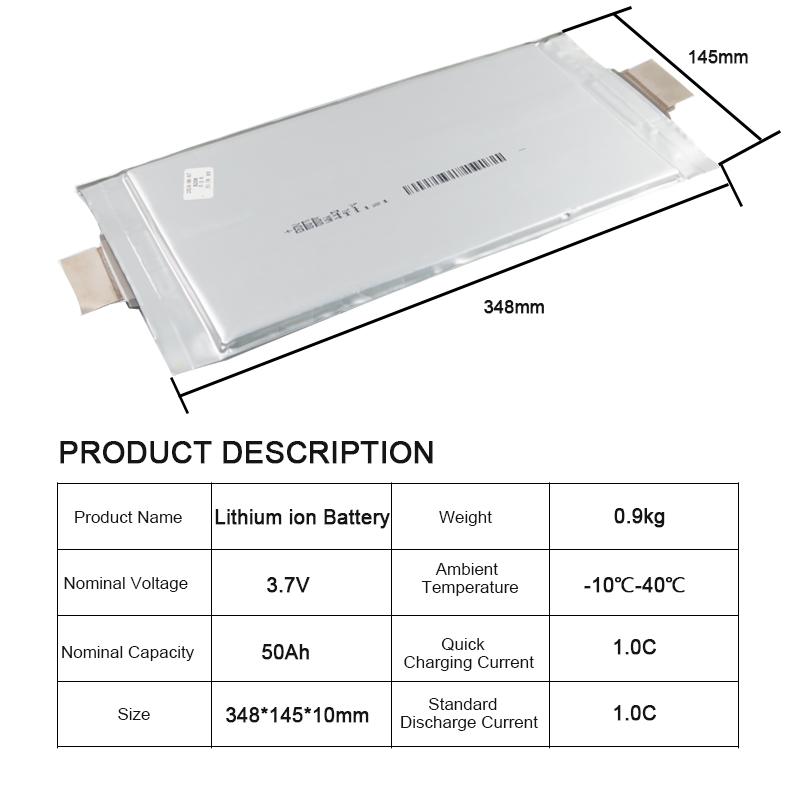

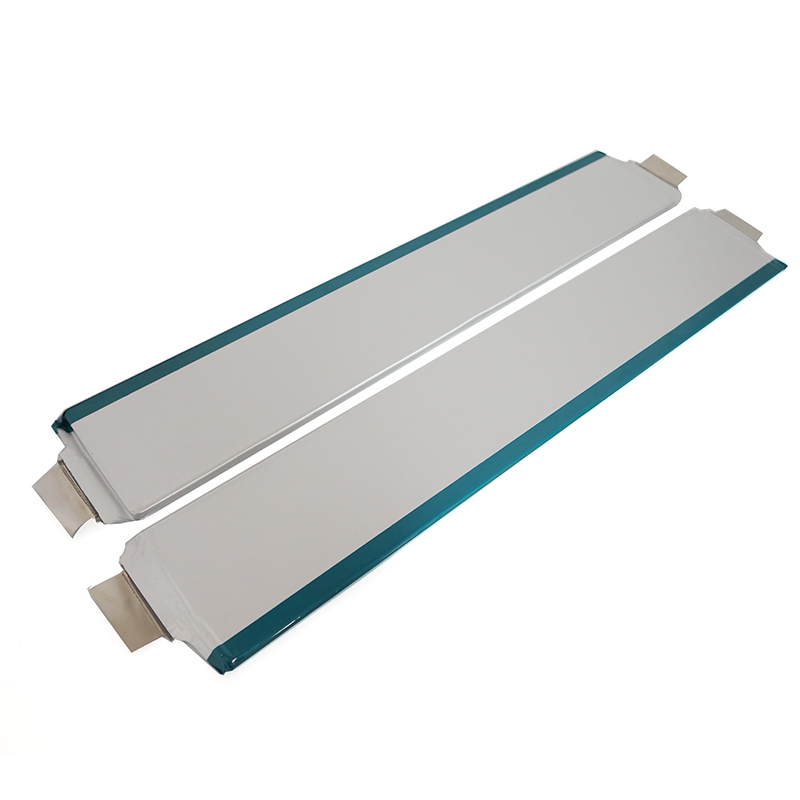

Карманные элементы 3,7 В 50 А·ч

Карманные элементы 3,7 В 50 А·ч -

Аккумулятор LifePO4 ULi-LFP1208A 12,8 В

Аккумулятор LifePO4 ULi-LFP1208A 12,8 В -

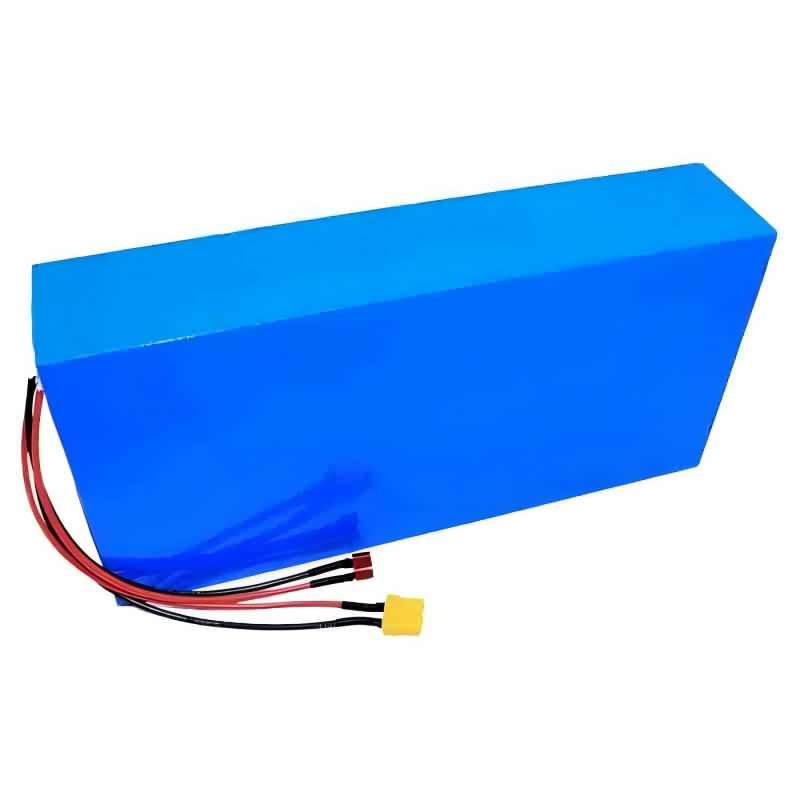

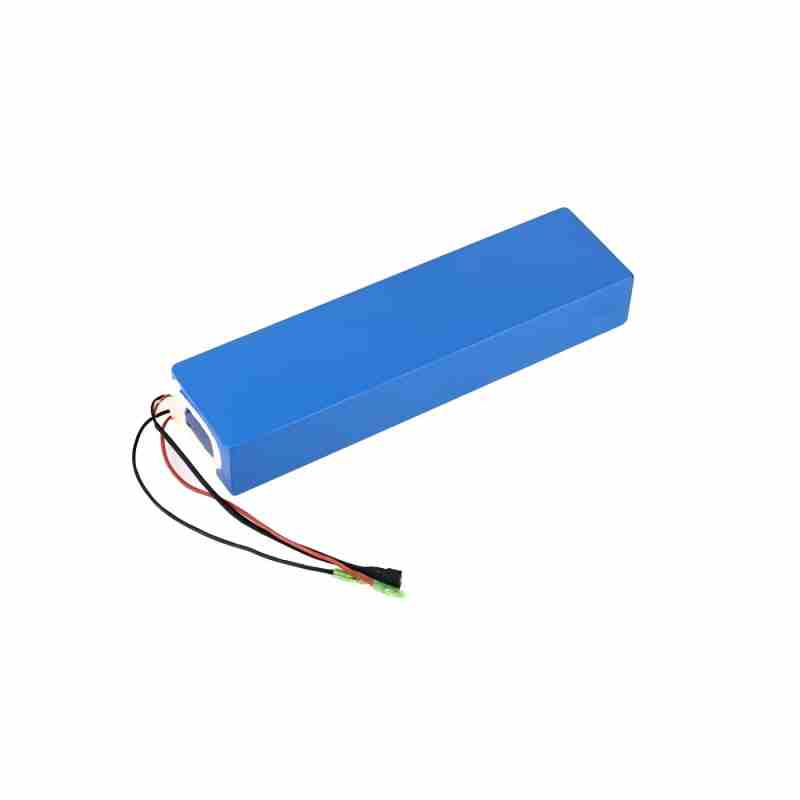

Литиевая аккумуляторная батарея 60V 30Ah для электрического самоката

Литиевая аккумуляторная батарея 60V 30Ah для электрического самоката -

ULi-LFP1245 Аккумулятор LifePO4 12,8 В

ULi-LFP1245 Аккумулятор LifePO4 12,8 В -

Аккумулятор скутера 36v 6ah

Аккумулятор скутера 36v 6ah -

Аккумулятор LifePO4 ULi-LFP1208B 12,8 В

Аккумулятор LifePO4 ULi-LFP1208B 12,8 В -

50 Ач ячеек LiFePO4 в чехле

50 Ач ячеек LiFePO4 в чехле -

Карманные элементы 3,7 В 78 Ач

Карманные элементы 3,7 В 78 Ач -

Призматические элементы LiFePO4 емкостью 340 Ач

Призматические элементы LiFePO4 емкостью 340 Ач -

Характеристики аккумулятора 4680 LFP 15000 мАч

Характеристики аккумулятора 4680 LFP 15000 мАч -

38120 LiFePO4 аккумулятор

38120 LiFePO4 аккумулятор

Связанный поиск

Связанный поиск- Литий ионная батарея 12 поставщики

- Аккумулятор электроскутера 36в 7,8а производитель

- Съемный аккумулятор электрический скутер поставщик

- Электромобиль для гольфа литиевые батареи поставщики

- Лучшие никель металлогидридные аккумуляторы производитель

- призматические литий-ионные аккумуляторы

- Ni-mh аккумулятор 14.4v 1500mah производитель

- Аккумулятор 48в для электрического скутера поставщики

- Полимерная аккумуляторная батарея производитель

- Baofeng uv-82 двойной диапазон рации рации с 2800mah li-lon батареи потребительской электроники